Plattenguss und Rotationsguss in der WPC Produktion

WPC Produktion – Durch Plattenguss zu WPC Dielen und Co.

Wie in der Anwendung, so zeigt sich auch die WPC Produktion sehr vielseitig. Viele erprobte Verfahren sind für die WPC Herstellung verfügbar. Einige Werke für WPC im mitteleuropäischen wie auch im internationalen Raum greifen dabei auf ihre bevorzugten Methoden zurück. Darunter fallen neben der Profilextrusion auch der Plattenguss und der Rotationsguss für WPC Dielen und die bekannteren WPC Terrassendielen. Häufig kommen neben diesen Verfahren auch Methoden wie der Spritzguss zur WPC Herstellung zum Einsatz. Wie laufen diese Verfahren für WPC Terrassendielen ab? Und gibt es vielleicht das „Eine – das Beste – WPC Verfahren“?

WPC Produktion ©iStockphoto/tanyss

Der Platten- und der Rotationsguss zum Erzeugen der aus WPC geformten WPC Dielen zählen wie die meisten Produktionstechniken zu den zweistufigen Verfahren. Die Ausnahme bildet hier die zuvor erwähnte Profilextrusion für WPC Terrassendielen und Co. Diese kann sowohl im Ein- als auch im Zweistufenprozess ablaufen.

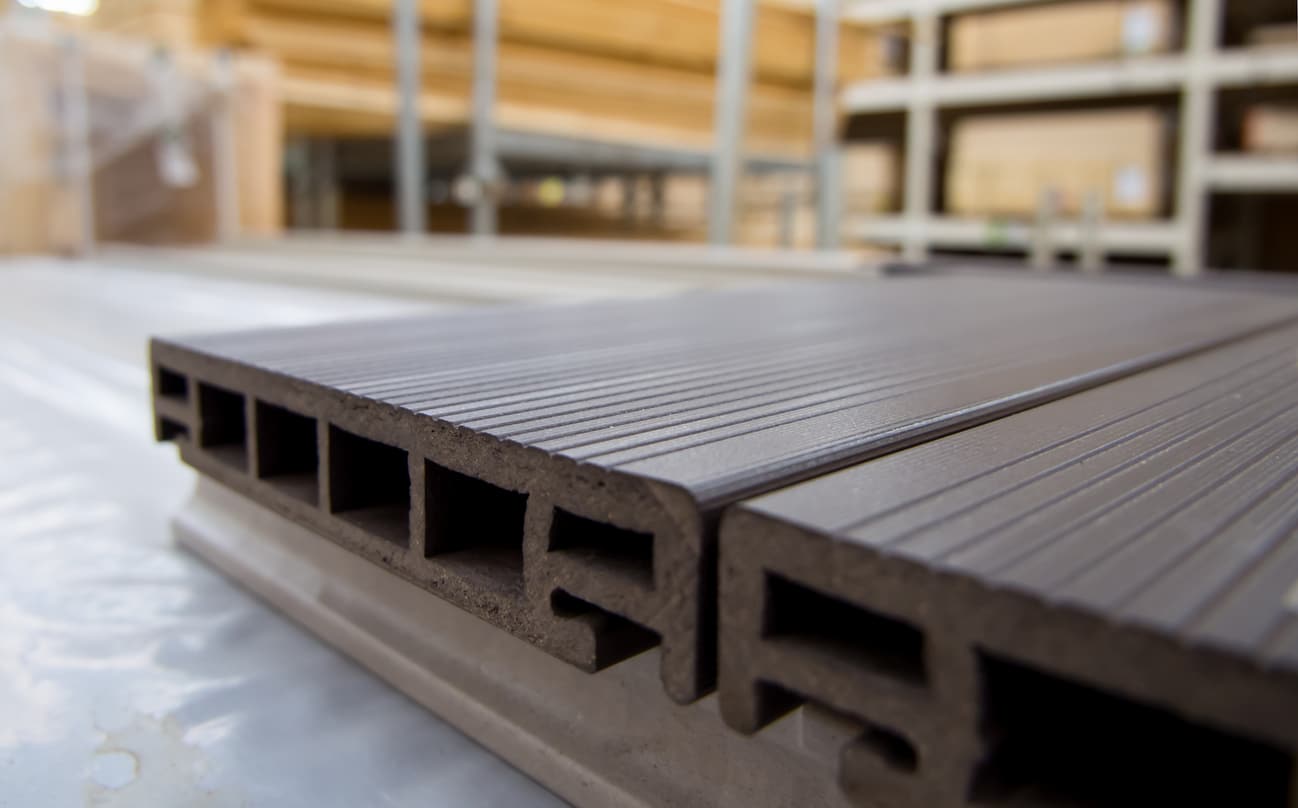

Beim Plattenguss oder Plattenpressen bilden, wie die Bezeichnung schon vermuten lässt, Pressen die Basis zur Formgebung von WPC. Kontinuierlich arbeitende Geräte befinden sich in der Erprobung. Im ersten Schritt wird das WPC Vorprodukt auf ein Band gelegt und anschließend zu einem Kuchen gestreut. Dieser Kuchen wird dann in eine Presse gefahren. Damit aus den so beschaffenen Holzverbundwerkstoffen WPC die WPC Dielen und WPC Terrassendielen werden, müssen die Bestandteile in der Presse zuerst verdichtet und im Anschluss aufgeheizt werden. Durch diesen Verfahrensschritt verschmelzen die einzelnen WPC Partikel und verbinden sich zu Platten – den späteren WPC Dielen. In dem nachfolgenden Teil des Plattengusses (Plattenpressens) werden die künftigen WPC Dielen und WPC Terrassendielen dann abgekühlt, sodass sie im Anschluss ihren Feinschliff erhalten können.

Der Rotationsguss hat bis auf den Wortstamm „Guss“ nicht viel mit dem Plattenguss gemein. Hier werden zur Behandlung von WPC Pulver genutzt. Zu Beginn der WPC Herstellung werden zunächst einmal Hohlkörper geschaffen. In diese Hohlform lässt sich anschließend freifließendes Pulver taumeln. Parallel dazu werden die WPC Hohlkörper von außen erhitzt. Das Pulver sammelt sich so an der heißen Oberfläche der Körper an und bildet dort eine gleichmäßige Schicht. Diese Schicht bildet die Grundlage für die späteren WPC Dielen oder auch die WPC Terrassendielen. Zu den ersten WPC Produkten, die im Rotationsgussverfahren entstanden sind, gehört der WPC Sessel. Dieses WPC Werkstück wurde 2005 in einem Werk gefertigt und gilt als Anfang für eine Reihe von durch Rotationsguss geformten WPC Elementen wie WPC Terrassendielen oder Teichanlagen aus WPC Dielen.

Ob Rotation- oder Plattenguss für die WPC zum Einsatz kommen oder ob sich bei der Herstellung auf eines der anderen Verfahren gestützt wird, hängt immer vom Raum und dem entsprechenden WPC Werk ab. So bevorzugen einige WPC Hersteller aufgrund positiver Erfahrungen vielleicht eher den Spritzguss oder die Profilextrusion im einstufigen Prozess, während andere WPC Dielen und WPC Terrassendielen vermehrt durch Platten oder die Arbeit mit Hohlkörpern herstellen.

Das „Eine Verfahren“ zur WPC Herstellung gibt es nicht. Gleich, ob WPC Terrassendielen im ein- oder zweistufigen Prozess, WPC Dielen gespritzt oder gepresst werden: Alle WPC Methoden haben ihr Vor- und ihre Nachteile. So unterscheiden sich bei WPC nicht allein die einzelnen Arbeitsschritte. Dosierung und der Feuchtigkeitsgehalt von WPC Dielen unterscheiden sich geringfügig je nach Verfahrensart. Auch schwankt die Verdichtung der Holmatrix von WPC. Erzeugte WPC Pellets können so für WPC Terrassendielen geeignet, für andere Weiterverarbeitungen jedoch unpassend sein.